NPI试制

新产品导入对于EMS工厂至关重要,首次导入全过程全链条严格按照本公司制定的管理制度进行运作,有效的管控新产品导入质量和稳定一致要求的实现。以下是本公司管理制度部份内容分享。

1. 目的范围

NPI新产品试制是为验证新项目及客户新产品首次导入,确保在批量生产前验证本公司各项准备工作充分完整,具体可生产性、一致性,通过鉴定工艺、工装治具、设备、测试方法及作业指导书与生产要求、质量保证的适应性及试制工作的顺利完成而制定的本公司管理规范。

本规范适用于公司所有产品首批生产试制。适用于公司ISO 9001、IATF 16949:2016、YY/T0287的质量管理体系所要求的文件控制。但对以下特殊标注部份作特殊要求:

2. 规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期引用的文件,仅注日期的版本适用于本文件。凡是不注日期引用文件,其最新版本(包括所有的修改单)适用于本文件。

SC-001管理手册

SC-003静电防护管理手册

IATF 16949–2016 汽车行业质量管理体系

YY/T0287-2017医疗器械 质量管理体系 用于法规的要求

3. 术语和定义

3.1. 新产品

产品形态(工艺、规格、尺寸等特性)首次在本公司生产的产品,包括客户定义派生或衍生产品均属新产品。

3.2. 工艺

使各种原材料、半成品成为产品的方法和过程。

3.3. 工艺性分析

在产品生产制造阶段,工艺人员对产品结构工艺性进行分析和评价的过程。

3.4. 工艺性审查

在产品生产制造阶段,工艺人员对产品和零件结构工艺性进行全面审查并提出意见或建议的过程。

3.5. 生产过程

将原材料转变为成品的全过程。

3.6. 工艺文件

指导作业人员操作和用于生产、工艺管理等的各种技术文件。

3.7. 工艺方案

根据产品设计要求、生产类型和本公司的生产能力,提出工艺技术准备工作具体任务和措施的指导性文件。

3.8. 工艺路线

产品或零部件在生产过程中,由原材料准备到成品包装入库,经过本公司各相关联部门或工序的先后顺序。

3.9. 工艺规程

编制各种生产工艺文件和设计工艺夹具装备等的过程。

3.10. 工艺要求

与工艺过程有关的主要因素。典型包括4M1E。

3.11. 工艺规范

对工艺过程中有关技术要求所做的一系列统一规定。

3.12. 工艺参数

为了达到预期的技术指标,工艺过程中所需选用或控制的有关量程参数。

3.13. 工艺准备

产品导入前所进行的一系列工艺工作的总称。其主要内容包括:对产品图样进行工艺性分析和审查,拟定工艺方案,编制各种工艺文件,设计工装夹具和调整工艺参数,组织计划合理安排生产形式等。

3.14. 工艺验证

通过新产品试产,检验工艺设计的合理性。

3.15. 工艺管理

科学地计划,组织和控制各项工艺工作的全过程。

3.16. 工艺纪律

在生产过程中,有关人员应遵守的工艺秩序。

3.17. 生产周期 Production Cycle

生产某一产品或零部件时,从原材料投入到出产品一个循环所经过的日历时间。

3.18. 生产节拍

流水生产中,相继完成两件制品之间的时间间隔,以s秒为单位。

3.19. 工艺数据

在产品工艺设计过程中产生的数据。

3.20. 流程图

表示生产过程事物各个环节进行顺序的简图。

3.21. 工艺关键件

技术要求高,工艺难度大的零、部件。

3.22. 装配

按规定的工艺技术要求,将零件或部件进行配合连接,使之成为半成品或成品的工艺过程。

3.23. 工序

一个或一组工作,在一个工作地对同一个或同时对几个工件所连完成的那一部分工艺过程。

4. 职责权限

4.1. 生产技术

负责组织新产品试制的工艺评审、试制前状态评审,试制过程中工艺控制,试制完成后组织试制总结评审,对试制前评审问题进行跟踪闭环。

负责新物料的承认验证和技术意见出具。解决试制中存在的工艺问题。试产的组织、协调工作及生产技术问题的解决。

负责相关文件的核对、发行、制作;负责召开试产前会议;负责试产的整个过程的跟踪。为生产线提供技术上的支持,生产问题的统计及处理;召开试产后会议,总结试产情况,判定是否量产。

4.2. 供应链

负责接收客户交付计划资料制定生产计划,物料控制及成品出货的管制;试制生产计划的安排。组织召开生产状态检查会议。试制所需辅料物料的采购,合格供应商引入、承认物料的送样。

4.3. 市场营销

负责新产品导入前的客户资料接收传递,对客户反馈和变更传递供应链部安排执行,对生产试制过程中存在问题有权要求停止生产及生产整改。

4.4. 质量

负责对新产品的首件检验,试制工程中的质量控制,试制完成总结评审问题的跟踪闭环。对试制技术文件资料受控,产品状态转产检验。新物料承认过程中的质量检验判定和过程使用跟踪反馈。参与产品验证,参加相关会议,试产过程的中的质量检测等。

4.5. 人事行政

负责对新产品导入前作业人员的培训及考核认证。

4.6. 财务

负责对新产品导入过程的成本进行核算并提交新产品导入试制小组进行分析改进。

5. 过程绩效指标

过程所有者:生产技术部

过程绩效指标:1.新产品试制一次通过率≥80%/年 2.过程能力CPK>1.67

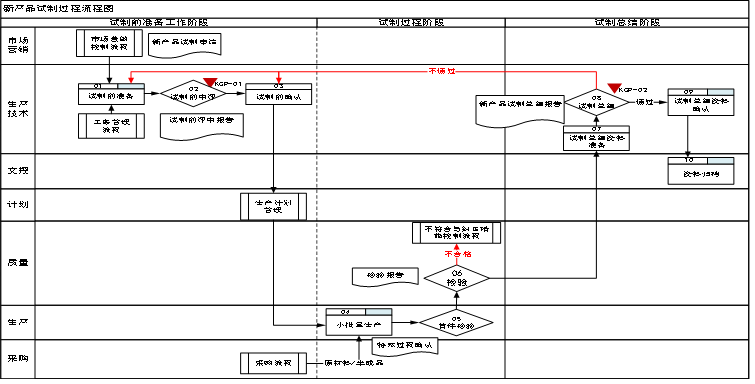

6. 运作过程

7.1. 试制前准备

7.1.1. 一般要求

1) 新产品在试制前和生产阶段的生产前,生产技术部应对试制或生产的准备状态进行全面系统的工艺性分析、工艺性审查、工艺方案、工艺规程、工艺参数、工艺验证、工艺纪律检查,对其试制条件作出评价,以确保产品能保质、保量、按期交付并规避风险。

2) 供应链部应根据新产品的特点、生产规模、复杂程度以及准备工作的实际情况等,结合生产技术部制定的工艺路径、工艺文件,制定生产计划,可以集中,也可以分级分阶段地进行产品的试制和组织生产准备状态检查。

3) 供应链部应对试制和生产准备状态检查实施有效的控制,并根据产品特点列出检查项目清单,记录检查结果,对存在的问题应制定纠正措施并进行跟踪,以保证检查活动的全面性、系统性和有效性。

4) 质量部应将产品试制和生产有关的准备状态信息,纳入质量信息管理过程跟踪和确认。

7.1.2. 技术文件

7.1.3. 试制计划

7.1.4. 生产设施与环境

7.1.5. 人员配备

7.1.6. 采购物料

7.1.7. 质量控制

7.2. 试制前评审

7.2.1. 工艺准备

7.2.2. 工艺评审

7.3. 试制前确认

7.4. 小批量生产

7.5. 首件检查

7.6. 成品检验

7.7. 试制总结前准备

7.8. 试制总结

7.9. 试制总结资料确认

7.10. 试制总结资料归档

7. 支持性文件

8. 质量记录